- JEMIMAトップページ

- お役立ち情報

- 技術解説

- 1 プロセス計測制御機器の技術解説

1 プロセス計測制御機器の技術解説

- 1. プロセス計測制御機器の技術解説

- 2. FA計測制御機器の技術解説

- 3. 電気測定器の技術解説

- 4. 電子応用計測ガイド

- 5. 環境計測器の技術解説

- 6. 放射線計測ガイド

- 7. 工業用無線

- 温度計測のFAQ

- 1. 発信器(検出器、変換器等)および検出指示等一体形計器

- 2. 受信計

- 3. 操作端

- 4. プロセス用監視制御システム

- 5. 計装パネル、補器類等

- 6. システムエンジニアリング・ソフトウェア

- 7. セフティシステム

総説

1. はしがき

本技術解説は,"プロセス計測制御機器"およびその関連製品について技術解説することを目的としている。

ここで"プロセス計測制御機器"とは,当工業会の定めている『電気計測器取扱品目表』(1993年11月改訂版)における定義,"主として流体(液体,気体,蒸気)を取り扱う工業プロセスの変量を連続して計測・制御する機器システムおよびこれらに関連する機器並びに装置等"に従うこととした。したがって,加工組立産業において主として使用される計測制御用の機器類や,試験室用分析計のように連続測定用としては設計されていないもの,さらに電気量そのものを直接に測定する電気計器などは本技術解説から除外した,また通常,プロセス計測制御システムの上位に位置し,生産管理や経営管理情報などを扱う製品についても本技術解説では取り上げていない。

2. プロセス計測制御システムの現状

プロセスプラントの自動制御は、1920年代のアメリカの石油精製プロセスにおいて大型の機械式調節計を現場に取り付けただけの局所的なところから始まった。その後,表1に示すように空気圧を駆動源とする空気式計器の全盛期をむかえたが,エレクトロニクスの進歩とプラントの大型化に伴って電子式計器へと移り変わっていった。また,1960年代にはいるとプロセス用計算機を用いた制御システムが導入され,ディジタル計測制御システムが大きく進展した。

1970年代のマイクロプロセッサの登場は,そのパフォーマンスの向上と価格の低下にともない,分散形ディジタル計装制御システム(DCS:Distributed Control System)の誕生を促すこととなった。すなわち,マイクロプロセッサを塔載した制御装置を適宜分散配置し,これらの制御装置を通信によって結合し,CRTディスプレイを中心としたヒューマン・マシン・インタフェース(HMI)によりプラントの集中監視・操作を行うというシステム形態が定着してきた。さらに近年では,DCSは単にプラントの御制のみならず,高速化し整備されてきた情報ネットワークを介して工場の生産管理や企業の経営管理システムと直結され,プラント操業管理の要としての地位を築きつつある。

このマイクロプロセッサに代表される半導体技術の進歩は制御システムを変貌させただけでなく,制御装置以外の発信器や操作端,記録計などの機器のインテリジェント化も加速し,DC4~20mAに代わるディジタル通信の標準化を促す原動力となった。ディジタル通信規格は1984年に"フィールドバス"の名称でIECの標準化作業項目として認証され,その後,規格統一を巡って紆余曲折があったが,1994年9月のフィールドバス協会の設立とともにファウンデーション・フィールドバスとして統合され,低速フィールドバスH1はいよいよ1998年より実用化の時代に入った。このフィールドバスは各機器の多機能化を加速するとともに,ディジタル通信によるさらなる高精度化や高安定性を目指した次世代ディジタルセンサの発展へとつながると考えられる。また,フィールドバスが計測制御の各機能のオブジェクト化を実現することにより,各機能のマイグレーション化によるシステム構成の多様化を促進することになる。たとえば,PID制御機能を内蔵したフィールド機器とHMIの組み合わせのみによる小規模制御システムなどが一例として考えられる。ただし,ファウンデーション・フィールドバス以外にも各種ディジタル通信方式が乱立する昨今,最終的にどの方式が生き残るかは今後の歴史的評価を待たざるを得ない。

一方,半導体技術の進歩はパソコンの驚異的な性能の向上と低価格化をもたらし,プロセス計測制御の世界へも急速に影響を与えつつある。これは単純なHMIのパソコンによる置き換わりだけにとどまらず,そのパフォーマンスは主要な制御機能までをも包含できるほど十分になりつつある。すでに加工組立産業におけるプロブラマブルコントローラの機能は,ソフトロジックとしてパソコン上のソフトで置き換えられ始めている。

DCSとして定着したかに見えたプロセス制御システムは,高性能パソコンやインテリジェント化の進んだ各種プロセス機器類と,フィールドバスをはじめとするディジタル通信網の組み合わせによるシステム構成の多様化の中で,今後どのように変貌していくか今まさにその幕が切って落されようとしているところである。

表1 プロセス計測制御システムの歴史

| 年代 | 計装技術など | 主たる操作監視形態 | 統一信号 |

|---|---|---|---|

| 1930年代~ | 機械式計器 | 現場操作 | |

| 1940年代~ | 大型空気式計器 | 部分集約型監視操作 | |

| 1950年代~ | 小型空気式計器 | 空気式計器統一信号 (3~15psi) |

|

| 1960年代~ | 小型電子式計器 コンピュータ制御の導入 |

集中監視操作 グラフィックパネル |

電子式計器統一信号 (4~20mA DC) |

| 1970年代~ | |||

| 1975年代~ | 分散型制御システム (DCS) |

CRTオペレーション | |

| 1990年代~ | 情報システムとの融合 | ||

| 1995年代~ | パソコンによる 簡易計装システムの台頭 |

ディジタル統一信号 (フィールドバス) |

3. 計測制御システムの構造と各部の機能

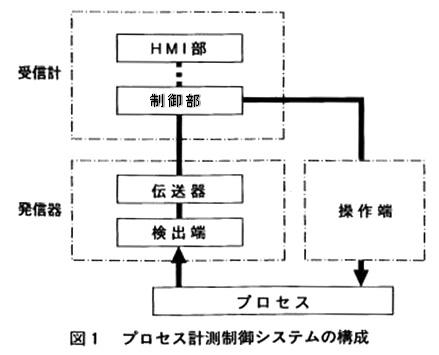

本技術解説に掲載されている製品・システムが構成するプロセス計測制御システムは,一般に図1に示す基本概念の集合と捉えられる。

同図は,一つのプロセス量を発信器で検出し,変換された信号を伝送路を通して受信計に伝え,そこからの操作信号を再び伝送路を介して操作端に伝え,プロセスを操作する制御システムを示している。

4. 編集区分

本技術解説では,大分類を"編"とし,以下,中分類,小分類としてある。ここでは主に,大分類を中心として区分上の約束について説明する。目次でご覧のように,大分類は次の通りである。

第1編 発信器(検出器,変換器等)および検出指示等一体形計器

第2編 受信計

第3編 操作端

第4編 プロセス用監視制御システム

第5編 計装パネル,補器類等

第6編 システムエンジニアリング・ソフトウェア

ただこれらの区分には,若干の問題がある。それは,工業計器は測定対象の種類が多く,各々の機器に要求される機能も用途により様々であり,しかも両方が混在しているからである。測定対象としては,温度,圧力,流量,各種の成分など色々な変量があり,機能の面では,検出,受信(指示,記録,調節など),操作などの別がある。しかもシステムの進歩に伴い,製品の用途の多様化に合わせて個々の機器のウェイトが変りつつある。

以下,大分類についての約束事の内,注意すべき点を記す。

第1編:検出指示等一体形計器を,発信器と一緒に掲載してある。これは,第2編の箇所で記述すべきかもしれないが,ここでは,その検出機能に重きを置いて,第1編に掲載した。 第2編:統一信号(4~20mA,20~100kPaなど)以外の信号を受信するものも,個々に収録した。たとえば,流量発信器のパルス信号を受ける積算計のようなものである。 第4編:システム製品は,ユニバーサルな機能をもつものが大部分であるとの前提で記述した。従って,アプリケーション別のコンピュータ・システムなどは掲載していない。ただし,特定用途のため,ハードまで専用に設計されている場合は,それを専用装置として掲載した。

各編以下については,各々の冒頭に解説欄を設け,その編の技術的紹介を行っている。

なお,新計量法が施行されたので本ガイドブックでも,当工業会が発行した『法定計量単位の国際単位系(SI)への統一』(1993年5月18日付)に則って単位系を表示してあることを付記する。